کنترل کیفیت مواد اولیه

- در مرحله اول خاک مورد نظر را در دمای 110 درجه سیلیسیوس خشک کرده و آن را از الک مش 14 عبور دهید .

- سپس خاک به دست آمده را در ظرف مخصوص ریخته به میزان لازم آب اضافه نمایید تا به گل پلاستیک تبدیل گردد .

- در مرحله بعد باید گل به دست آمده را با دست ورز دهید .

- سپس قالب هایی به ابعاد 70 * 70 یا 50 * 50 میلیمتر انتخاب نمایید .

نکته : برای جلوگیری از چسبندگی گل به قالب ، قالب را به روغن آغشته نمایید . - جهت ساختن نمونه اولیه ، ابتدا مقداری گل با حجم اندکی بیشتر از قالب را درون قالب مربوطه بریزید .

نکته : کناره های قالب باید کاملاً پر باشد . - در مرحله بعد برای قرار گرفتن اضافه های گل از سیم یا کاردک استفاده نمایید که نمونه صاف گردد .

- به مدت 24 ساعت بر روی نمونه ها ، پارچه مرطوب قرار دهید .

نکته : قرار دادن پارچه مرطوب موجب جلوگیری از ترک خوردن گل در اثر خشک شدن سریع می گردد . - پس از خارج نمودن نمونه ها از قالب ، نمونه را برگردانید تا قسمت زیر آن نیز در معرض هوا قرار گیرد تا از تاب برداشتگی جلوگیری به عمل آید .

- سپس جهت خشک شدن کامل به مدت 24 ساعت نمونه را در دمای 110 درجه سیلیسیوس درون خشک کن قرار دهید .

- در مرحله بعد نمونه را از خشک کن خارج نموده و وارد کوره نمایید تا در دمای 980-920 درجه سیلیسیوس پخته شود .

- پس از اتمام پخت ، کوره را خاموش نمایید تا سرد شود .

- پس از سرد شدن کوره ، نمونه ها را خارج نموده و آزمون جذب آب ، استحکام فشاری و نمک محلول بر روی آن انجام می گیرد .

نکته : آزمون فوق طبق استاندارد ملی شماره 7 ، طبق روشی که برای محصول نهایی انجام می گیرد ، صورت می پذیرد . نتایج آزمون طبق جدول ذیل بررسی می شود .

نکته : ویژگی های خاک رس مورد مصرف در ساختار آجر رسی ، بر اساس انواع آجر تولیدی ، مطابق با استاندارد ملی به شماره 1162 می باشد .

کنترل کیفیت محصول نهایی :

هر روز 10 نمونه از آجر تولید شده (آجر خارج شده از کوره) از پالتهای مختلف نمونه برداری می گردد .

سپس آزمون های لازم مطابق بار روش آزمون انجام می گردد .

نتایج مربرطه در فرمهای مورد نظر وارد می گردد .

سپس نتایج جهت محاسبات در نرم افزار مربوطه وارد و محاسبات انجام می گردد .

به استثنا نتایجی که به واحد تولید ارائه می گردد، گزارشات دیگر می بایست علاوه بر مهر و امضا توسط مسئول کنترل کیفی، توسط مدیر عامل نیز مهر و امضا گردد و سپس تأیید گردد.

نکته 1 : آزمون میزان سنجش مقاومت فشاری هر روز انجام می شود و نتایج آن در فرم گزارش روزانه کنترل کیفیت ثبت و به واحد تولید ارائه می گردد.

نکته 2 : سایر آزمون ها به استثنا آزمون یخ زدگی در هر هفته دوبار انجام می شود(روزهای شنبه و سه شنبه) و در صورت تعطیلی روزهای بعد از آن و نتایج نهایی آن در فرم گزارش نهایی کنترل کیفیت ثبت و یک نسخه آن در واحد کنترل کیفیت بایگانی و نسخه دیگر آن به اداره کل استاندارد و تحقیقات صنعتی استان اصفهان ارسال می گردد.

نکته 3 : آزمون یخ زدگی هر دو ماه یک بار انجام می گردد.

نکته 4 : نحوه کدینگ نمونه برداری:

کد هر نمونه از 8 کاراکتر به شرح زیر تشکیل شده است:

|

9 |

8 |

7 |

6 |

5 |

4 |

3 |

2 |

1 |

1 و 2 : آجرنما AN

3 : حرف اول کارخانه: تام مریخی پور T سفال مریخی پور S

4 و 5 : عدد مربوط به سال

6 و 7 : عدد مربوط به ماه

8 و 9 : عدد مربوط به روز نمونه برداری

روشهای آزمون

دستور العمل آزمون تعیین اندازه ابعادی

طبق استاندارد ملی ایران شماره 7

وسایل مورد نیاز آزمون

کولیس با دقت 5/0 میلی متر ، طول مندرج

چاقو یا هر وسیله مناسب دیگر برای تراشه گیری

روش انجام آزمون

- ده عدد آجر را طبق استاندارد انتخاب و شماره گذاری کنید.

- سپس به وسیله چاقو لبه های آخر را از تراشه و زائده تمیز نمایید.

- درازا، پهنا و بلندی هر نمونه باید دو بار عمود بر هم با تقریب 1 میلی متر اندازه گیری شود.

- میانگین اندازه گیری های هر بعد، معرف اندازه آن بعد آجر می باشد.

ابعاد ترجیحی آجر( ابعاد بر حسب میلی متر)

|

نوع |

درازا |

پهنا |

بلندی |

|

1 |

210 |

100 |

50 |

|

2 |

220 |

105 |

53 |

دستور العمل آزمون تعیین جذب آب

طبق استاندارد ملی ایران شماره 7

وسایل مورد نیاز آزمون

- گرم خانه مجهز به تهویه که هوای داخل آن را به گردش درآورده و درجه حرارت را بین 110 و 115 درجه سیلیسیوس ثابت نگه دارد.

- ترازو با ظرفیت مناسب و دقت 1/0 درصد وزن نمونه

- حمام آب جوش جهت جوشاندن نمونه ها

روش انجام آزمون

- تعداد ده عدد آجر سالم را انتخاب کرده.

- سطوح آن را از مواد سست پاک و با مداد یا گرافیت شماره گذاری کنید.

- سپس در گرم خانه، در حرارت 110 تا 115 درجه سیلیسیوس خشک کنید.

- پس از سرد شدن هر نمونه را وزن کرده و وزن آنها را یادداشت کنید.

- بلافاصله پس از توزین، نمونه ها را به نحوی در آب قرار داده تا آب به صورت آزاد در کلیه سطوح هر نمونه جریان یابد.

- لازم است در ته مخزن شبکه ای قرار داده شود تا جریان آب بین سطوح زیرین نمونه و ته مخزن نیز برقرار شود.

- پس از قرار دادن نمونه ها در مخزن، آب باید در حدود یک ساعت به جوش آورده شود.

- سپس برای مدت پنج ساعت در حالت جوش نگهداری شود.

- پس از این مدت باید منبع حرارتی قطع شود تا نمونه ها با از دست دادن حرارت به صورت طبیعی در زمانی بین 16 تا 19 ساعت به درجه حرارت اتاق معمولی برسند.

- سپس نمونه ها را باید تک تک از داخل مخزن خارج کرده، سطح آنها را با پارچه مرطوبی خشک و بلافاصله توزین کنید.

- در مورد آجرهای سوراخدار لازم است قبل از توزین نمونه ها را به شدت تکان داده تا آب داخل سوراخها به خارج ریخته شود.

- پس از خارج کردن هر نمونه از داخل مخزن آب، لازم است توزین آن حداکثر در مدت 2 دقیقه انجام شود.

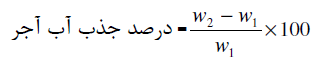

نتایج جذب آب بر حسب درصد افزایش وزن نمونه های خشک با تقریب 1/0 درصد طبق رابطه ذیل محاسبه می شود:

که در آن

W1 وزن نمونه خشک بر حسب گرم

W2 وزن نمونه پس از آزمون بر حسب گرم

دستور العمل آزمون تعیین اندازه سوراخ ها

طبق استاندارد ملی ایران شماره 7

وسایل مورد نیاز آزمون

کولیس با دقت 5/0 میلی متر با قابلیت اندازه گیری قطر داخلی

چاقو یا هر وسیله مناسب دیگر برای تراشه گیری داخل و لبه سوراخ ها

روش انجام آزمون

- ده آجر را انتخاب کرده

- لبه های هر کدام از سوراخ یا سوراخ های مورد اندازه گیری را با چاقو تمیز و تراشه بردای کنید.

- سپس قطر داخلی سوراخ، قطر جداره سوراخ ها در طول و عرض را با کولیس

اندازه گیری کنید

- پس از اندازه گیری محاسبات طبق بند ذیل انجام گردد

محاسبات

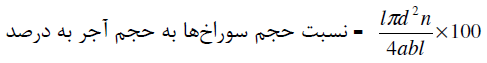

- نسبت حجم سوراخ آجر به حجم آجرطبق رابطه ذیل به دست می آید.

l بلندی آجر بر حسب میلی متر

d قطر سوراخ بر حسب میلی متر

a درازای آجر بر حسب میلی متر

b پهنای آجر بر حسب میلی متر

n تعداد سوراخهای آجر

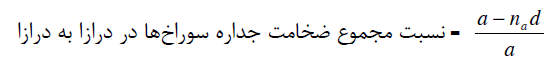

- نسبت مجموع ضخامت جداره سوراخ ها درازا به درازا طبق رابطه ذیل به دست می آید

که در آن:

a درازای آجر بر حسب میلی متر

na تعداد سوراخها در درازا

d قطر سوراخ بر حسب میلی متر

دستور العمل آزمون تعیین اندازه تحدب و تعقر

طبق استاندارد ملی ایران شماره 7

وسایل مورد نیاز آزمون

- گوه یا سطح شیب دار مدرج با دقت 5/0 میلیمتر که قاعده گوه 60 میلیمتر و پهنای آن 15 میلیمتر است.بلندی یک طرف آن 16 میلیمتر و بلندی طرف دیگر آن صفر می باشد. سطح شیب دار گوه با دقت یک میلیمتر به نحوی درجه بندی شده باشد که بتوان ضخامت گوه با حد فاصل و سطح شیب دار را از روی آن خواند.

- فیلر در صورت استفاده نکردن از گوه یا سطح شیب دار

- سطح صاف شیشه ای یا فلزی به اندازه 300 میلیمتر در 300 میلیمتر که با دقت 02/0 میلیمتر سطح باشد.

روش انجام آزمون

- ابتدا سطح آجر باید از هر ماهد خارجی پاک باشد.

- در تعیین تعقر باید سطح مورد نظر آجر را روی سطح شیشه ای صاف قرار داد و ارتفاع محلی را که بیشترین فاصله بین آجر و سطح صاف قرار دارد را به وسیله گوه اندازه گیری کرد.

- در تعیین تحدب ابتدا باید سطح محدب آجر را روی سطح شیشه ای صاف قرار داد. سپس فاصله بین چهار گوشه آجر و سطح صاف را با گوه اندازه گیری کرده و میانگین آنها را محاسبه می کنیم.

یادآوری

نتیجه نهایی تحدب و تعقر از میانگین نتایج برای ده عدد آجر به دست می آید.

ابعاد بر حسب میلی متر

|

نوع آجر |

تعقر(حداکثر) |

تحدب(حداکثر) |

|

مهندسی |

1 |

0.5 |

|

نما |

2 |

1 |

|

توکار |

5 |

2 |

دستور العمل آزمون تعیین نمکهای محلول در آب

طبق استاندارد ملی ایران شماره 7

وسایل مورد نیاز آزمون

- گرم خانه مجهز به تهویه که هوای داخل آن را به گردش درآورد و درجه حرارت را بین 110 و 115 درجه سیلیسوس نگه دارد.

- ترازو با ظرفیت مناسب و دقت 1/0 درصد وزن هر نمونه

- بشر با حجم مینیمم 150 میلی لیتر

- همزن مغناطیسی که مگنت آن با لایه ای از پلی اتیلن پوشانده باشد.

- بوته شیشه ای یا چینی با حجم مناسب

- قیف شیشه ای

- کاغذ صافی بافت ریز

- الک با چشمه 150 میکرون (نمره 100) و 590 میکرون (نمره 30)

تهیه آزمونه ها

- از انبوه ده تایی آجر، 25 گرم آزمونه تهیه گردد.

- سپس آسیاب شود تا از الک 150 میکرون (نمره 100) عبور نماید.

روش انجام آزمایش

- ابتدا (05/0+10) گرم از آزمونه خشک شده را وزن نموده و به داخل بشر انتقال داده.

- سپس 100 میلی لیتر آب مقطر هم دمای محیط به آن افزوده.

- سپس مگنت، همزن مغناطیسی را داخل آن انداخته و به مدت 60 دقیقه با سرعت 30 دور در دقیقه توسط همزن مغناطیسی همزده شود.

- سپس محلول را به آرامی از کاغذ صافی بافت ریز عبور داده.

- محلول زیر کاغذ صافی باید صاف و شفاف باشد.

- سپس محلول مذکور را در بوته ای که قبلاً توزین شده ریخته و داخل گرم خانه خشک کرده.

- بعد بوته را به دمای محیط رسانده.

- سپس با دقت 01/0 گرم وزن کنید.

دستور العمل آزمون تعیین مقاومت فشاری

طبق استاندارد ملی ایران شماره 7

وسایل مورد نیاز آزمون:

دستگاه تعیین مقاومت فشاری که بایستی مجهز به وسیله کنترل اعمال نیرو و تنظیم روند بارگذاری یکنواخت باشد همچینین دستگاه باید به گونه ای طراحی شده باشد که در صورت افت نیرو بیش از پنج درصد ماکزیمم بار وارده به صورت خودکار، اعمال نیرو را قطع کند.

این دستگاه باید دقتی در حدود 1 درصد محدوده بار پیشنهاد شده داشته باشد.

صفحه فشار بالایی (فک بالا) باید بر روی یک نشیمنگاه کروی، مرکز این صفحه باید درست در راستای مرکز نشیمنگاه قرار داشته باشد به طوری که بتواند به راحتی در هر جهتی آزادانه در یک محیط شش میلیمتری بر روی نمونه هایی که سطوح فشار آنها موازی نیستند بازی داشته باشد.

قطرصفحه فشار بالایی و پایینی باید حداقل 150 میلیمتر و به موازات یکدیگر باشند، هنگامی که صفحه فشار بالایی و پایینی نتواند سطح آزمونه ها را پوشش دهد باید از یک صفحه فولادی که طول آن شش میلیمتر از طول و عرض آزمونه بزرگ تر باشد استفاده کرد.

صفحات فشار بالا و پایین و همچنین صفحه فولادی باید سختی بیشتر از HRC 60 و سطح آنها نسبت به سطح افت انحرافی بیش از 03/0 میلیمتر در 150 داشته باشد.

- کولیس با دقت 5/0 میلیمتر

آزمونه ها

- ده عدد آجر سالم را طبق استاندارد نمونه برداری کرده و سپس شماره گذاری نمایید.

- هر یک از آجرها باید در جهتی تحت فشار قرار داده شوند که در عمل استفاده خواهند شد.

- کاربرد معمول آجر آن است که بزرگ ترین سطح آن به صورت افقی قرار گیرد.

- در مواردی که آجر به صورت غیرمعمولی استفاده شود یعنی سطح متوسط با کوچک آن تحت فشار قرار گیرد لازم است به همین صورت در دستگاه فشار قرار داده میشود به جز مواردی که محل فرورفتگی و سوراخهای آجر با ملات پر خواهند شد، لازم نیست قبل از آزمون آنها را با ملات پر کرد.

دستور العمل آزمون تعیین یخ زدگی

طبق استاندارد ملی ایران شماره 7

روش انجام آزمون

- آزمونه ها باید به مدت مینیمم 24 ساعت در گرم خانه با دمای 110 تا 115 درجه سیلیسیوس خشک شوند.

- بعد از خشک کردن، آزمونه ها را در اتاق خشک کردن به مدت چهار ساعت به دور از جریان هوا نگهداری کنید تا خشک شوند.

- سپس وزن خشک هر آزمونه را با دقت 5/0 گرم یادداشت کنید.

- روش دیگر جهت خشک کردن آزمونه ها تا دمای تقریبی محیط: آزمونه ها را در یک اتاق تهویه دار و مکانی مجزا به طوری که روی هم انباشته نشوند به مدت چهار ساعت به گونه ای نگه دارید که جریان هوا تهویه مینیمم دو ساعت از روی آزمونه ها عبور کند.

- بلافاصله پس از سرد شدن، آزمونه ها را در مخزن آب به مدت(5/0±4) ساعت، غرقاب کنید.

- پس از طی این مدت آزمونه ها را از مخزن آب برداشته و به صورت ایستاده در داخل سینی ها قرار دهید، به طوری که حداقل 5/1 سانتی متر در آب باشند.

- سپس سینی های حاوی آزمونه ها را به داخل محفظه یخ زدگی انتقال دهید و به مدت (1±20) ساعت در آنجا نگهداری کنید.

- پس از طی این مدت ساعت سینی ها را از محفظه یخ زدگی انتقال دهید به نحوی که به طور کامل با آب پوشانده شوند و این حالت به مدت (5/0±4) ساعت ادامه یابد.

- آزمونه ها باید به روش مذکور یخ زده و مجدداً آب شوند، این عمل باید 5 بار ادامه یابد و پس از (5/0±4) ساعت ماندن در آب پنجمین یخ زدگی، آزمونه ها را از داخل سینی برداشته و در کف اتاق خشک کرده و به مدت (1±4) ساعت نگهداری کنید.

- آزمونه ها نباید به همدیگر چسبیده یا به روی هم ریخته شوند و حداقل 25 میلیمتر فاصله بین آنها لازم است.

- پس از این مدت آزمونه ها باید مورد بررسی قرار گیرند.

- سپس به مدت (5/0±4) ساعت در داخل آب قرار داده شوند و دوباره در معرض 50 چرخه یخ زدن و آب شدن طبق شرایط مذکور قرار گیرند.

- خشک کردن و غرقاب نمودن در آب را باید تعداد 50 چرخه کامل یخ زدن و آب شدن (هر هفته پنچ چرخه، مجموع ده هفته) ادامه دهید، مگر اینکه آزمونه ها زودتر خراب شوند یا به نظر برسد که بیش از 3 درصد وزن اولیه خود را از دست داده اند.

- پس از کامل شدن 50 چرخه، یا زمانی که به موجب شواهدی مبنی بر از هم پاشیدگی، از آزمون خارج شوند.

- سپس آزمونه ها باید در آون خشک و توزین گردد.

کدونام فرمهای موجود در آزمایشگاه

فرم کنترل کیفیت خاک F040

فرم آزمون تعیین اندازه ابعادی / آزمون یخ زدگی

فرم آزمون تعیین جذب آب / استحکام فشاری / نمکهای محلول

فرم تعیین اندازه سوراخ ها F041

فرم گزارش روزانه کنترل کیفیت F042

فرم کنترل کیفیت گل ورودی F043

فرم کنترل کیفیت فرم ورودی F044

فرم گزارش کنترل کیفیت نهایی(4 صفحه) F045